浅论LED封装技术特殊性(图)

|

上传人:admin 上传时间: 2008-01-10 浏览次数: 1129 |

LED封装技术大都是在分立器件封装技术的基础上发展与演变而来的,但却有很大的特殊性。在一般情况下,分立器件的管芯被密封在封装体内,封装的作用主要是保护管芯和完成电气连接。而LED的封装则是完成输出电信号,保护管芯正常工作,输出可见光。这里既有电参数又有光参数的设计及技术要求,无法简单地将分立器件的封装技术用于LED的封装。

LED的核心发光部分是由P型和N型半导体构成的PN结管芯,当注入PN结的少数载流子与多数载流子复合时,就会发出可见光、紫外光或近红外光。但PN结区发出的光子是非定向的,即向各个方向发射有相同的几率,因此,并不是管芯产生的所有光都可以释放出来,这主要取决于半导体材料的质量、管芯结构及几何形状、封装内部结构与包封材料,采用的封装技术要能提高LED的内、外部量子效率。常规φ5mm型LED封装是将边长为0.25mm的正方形管芯粘结或烧结在引线架上,管芯的正极通过球形接触点与金丝键合为内引线并与一个管脚相连,负极通过反射杯和引线架的另一个管脚相连,然后其顶部用环氧树脂包封。反射杯的作用是收集管芯侧面、界面发出的光,向期望的方向角内发射。顶部包封的环氧树脂做成一定形状,其作用是:

① 保护管芯等到不受外界侵蚀。

② 采用不同的形状和材料性质(掺或不掺散色剂),起透镜或漫射透镜的作用,控制光的发散角。

③ 管芯折射率与空气折射率相关较大,致使管芯内部的全反射临界角很小,其有源层产生的光只有小部分被取出,大部分易在管芯内部经多次反射而被吸收,易发生全反射,导致光过多损失。选用相应折射率的环氧树脂作过渡,可提高管芯的光出射效率。

用于构成LED管壳的环氧树脂须具有良好的耐湿性和绝缘性以及较高的机械强度,对管芯发出光的折射率和透射率高。选择不同折射率的封装材料、封装几何形状,对光子取出效率的影响是不同的。发光强度的角分布也与管芯结构、光输出方式、封装透镜所用材料及其形状有关。若采用尖形树脂透镜,可使光集中到LED 的轴线方向,相应的视角较小;如果顶部的树脂透镜为圆形或平面型,其相应视角将增大。

在一般情况下,LED的发光波长随温度变化的速率为0.2~0.3nm/℃,温度升高时,光谱宽度随之增加,影响颜色的鲜艳度。另外,当正向电流流经PN 结时,发热性损耗使结区产生温升,在室温附近,温度每升高1℃,LED的发光强度会相应地减少1%左右。保持色纯度与发光强度非常重要,以往多采用减少其驱动电流的办法来降低结温,多数LED的驱动电流限制在20mA左右。但是,LED的光输出会随电流的增大而增加,目前很多功率型LED的驱动电流可以达到70mA、100mA甚至1A级,因此,需要改进封装结构。全新的LED封装设计理念和低热阻封装结构及技术,可改善LED的热特性。例如,采用大面积芯片倒装结构,选用导热性能好的银胶,增大金属支架的表面积,焊料凸点的硅载体直接装在热衬上,等等。此外,在LED应用设计中,PCB板等的热设计、导热性能也十分重要。

进入21世纪后,LED的高效化、超高亮度化、全色化不断发展创新,红光、橙光LED的光效已达到100lm/W,绿光LED为50lm/W,单只LED 的光通量也达到数十流明。LED芯片和封装不再沿袭传统的设计理念与制造生产模式。在增加芯片的光输出方面,研发不仅限于通过改变材料内的杂质数量、晶格缺陷和位错来提高内部效率,同时,如何改善管芯及封装内部结构,增强LED内部产生光子出射的几率,提高光效,解决散热问题,进行取光和热衬优化设计,改进光学性能,加速表面贴装化进程,更是LED研发的主流方向。

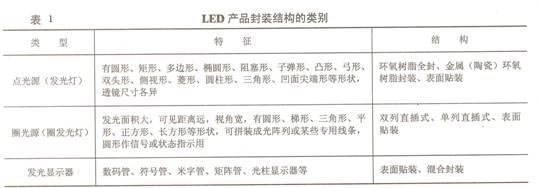

1、 产品封装结构的类型

自20世纪90年代以来,LED芯片及材料制作技术的研发取得多项突破,透明衬底梯形结构、纹理表面结构以及芯片倒装结构使超高亮度(1cd以上)的红、橙、黄、绿、蓝光LED产品实用化,2000年开始在低、中光通量的特殊照明领域中获得应用。LED的上、中游产业的发展,进一步推动下游的封装技术及产业的发展。采用不同的封装结构形式与尺寸,不同发光颜色的管芯及其双色或三色组合方式,可生产出多种系列、品种、规格的LED产品。

LED产品封装结构的类别见表1,也有根据发光颜色、芯片材料、发光亮度、尺寸大小等特征来分类的。单个管芯一般构成点光源,多个管芯组装在一起可构成面光源和线光源,作为电子设备的信息状态指示及显示用。发光显示器也是用多个管芯,通过管芯的适当连接(包括串联和并联)与合适的光学结构组合而成的,构成发光显示器的发光段和发光点。表面贴装LED可逐渐替代引脚式LED,使应用设计更灵活,目前已在LED市场中占有一定的份额,且有加速发展的趋势。

用户名: 密码: